[1]

高鹏,高振宇,赵赏鑫,等.2020年中国油气管道建设新进展[J].国际石油经济,2021,29(3):53⁃60.

[本文引用: 1]

[2]

刘鹏,李玉星,杨昊,等.输气管道泄漏事故衍生灾害后果定量评价方法[J].油气储运,2021,40(6):664⁃672.

[本文引用: 1]

[3]

刘欣,刘红伟.长输管道检测技术发展现状[J].石油工程建设,2013,39(3):4⁃6.

[本文引用: 1]

[4]

许红,李著信,苏毅,等.管道内检测机器人定位技术研究现状与展望[J].机床与液压,2013,41(9):172⁃175.

[本文引用: 1]

[5]

陈潇,吴志鹏,何思宇,等.自适应支撑式管道检测机器人的通过性设计[J].中南大学学报(自然科学版),2018,49(12):2953⁃2962.

[本文引用: 1]

[6]

Qi H M,Ye J R,Zhang X H,et al. Wireless tracking and locating system for in⁃pipe robot[J]. Sensors and Actuators:A. Physical,2010,159(1):117⁃125.

[本文引用: 1]

[7]

Song Z L,Yao J,Hao H D.Design and implementation of video processing controller for pipeline robot based on embedded machine vision[J]. Neural Computing and Applications,2021,34(5):1⁃12.

[本文引用: 1]

[8]

Yu Y L,Xu Y L,Wang F S,et al.Adsorption control of a pipeline robot based on improved PSO algorithm[J].Complex & Intelligent Systems,2021,7(4):1797⁃1803.

[本文引用: 1]

[9]

Medeiros V S,Kubrusly A C,Bertoche R L,et al.Automatic tool with adaptive suspension system for high⁃quality inspection of underwater risers[J].Industrial Robot,2021,48(3):442⁃453.

[本文引用: 1]

[10]

杜怡君,徐超,马银涛,等.油气管道检测机器人样机设计与仿真分析[J].机械设计与制造,2021(3):194⁃197.

[本文引用: 1]

[11]

Al⁃Masri W,Abdel⁃Hafez M F,Jaradat M A.Inertial navigation system of pipeline inspection gauge[J].IEEE Transactions on Control Systems Technology,2020,28(2):609⁃616.

[本文引用: 2]

[12]

Guan L W,Cong X D,Zhang Q,et al.A comprehensive review of micro⁃inertial measurement unit based intelligent pig multi⁃sensor fusion technologies for small⁃diameter pipeline surveying[J].Micromachines,2020,11(9):11090840.

[本文引用: 1]

[13]

吕朝旭.清管器研究及应用现状[J].管道技术与设备,2018(3):48⁃51.

[本文引用: 1]

[14]

杨理践,高飞,高松巍.基于TDC⁃GP21芯片的超声波管道腐蚀监测技术[J].仪表技术与传感器,2014(12):91⁃94.

[本文引用: 1]

[15]

廖晓玲,王飞,赵丹,等.工业管道漏磁检测技术及发展现状综述[J].价值工程,2016,35(10):236⁃237.

[本文引用: 1]

[16]

沈功田,王宝轩,郭锴.漏磁检测技术的研究与发展现状[J].中国特种设备安全,2017,33(9):43⁃52.

[本文引用: 1]

[17]

曹辉,杨理践,刘俊甫,等.基于数据融合的小波变换漏磁异常边缘检测[J].仪器仪表学报,2019,40(12):71⁃79.

[本文引用: 1]

[18]

Peng L S,Huang S L, Wang S, et al.A simplified lift⁃off correction for three components of the magnetic flux leakage signal for defect detection[J].IEEE Transactions on Instrumentation and Measurement,2021,70:1⁃9.

[本文引用: 1]

[19]

鲍庆军,帅健.油气管道内检测技术研究进展[J].当代化工,2017,46(2):298⁃301.

[本文引用: 1]

[20]

杨理践,梁成壮,高松巍,等.管道漏磁内检测裂纹缺陷仿真与实验研究[J].辽宁石油化工大学学报,2020,40(6):59⁃63.

[本文引用: 1]

[21]

诸海博,徐晓甲,宋华东,等.管道内检测技术及系统发展综述[J].管道技术与设备,2018(3):22⁃25.

[本文引用: 1]

[22]

王怀君,耿冰,袁振斌.浅谈智能球技术在供水管道检测中的应用[J].净水技术,2019,38(S1):340⁃341.

[本文引用: 1]

[23]

黄春耀,王清辉,任宜.基于超声波的管道阻塞物检测机器人系统设计[J].电子测试,2018(24):19⁃21.

[本文引用: 1]

[24]

王玉潇,郭留术,王玉冰.Smartball智能球渗漏检测系统在污水管道中的应用[J].科技视界,2013(19):5.

[本文引用: 1]

[25]

刘渊,陈世利,郭世旭,等.输油管道微小泄漏球形检测器的设计与实现[J].传感器与微系统,2012,31(6):130⁃133.

[本文引用: 1]

[26]

Anselm F,Kent R,David C,et al. Autonomous chemical vapour detection by Micro UAV[J]. Remote Sensing,2015,7(12):16865⁃16865.

[本文引用: 1]

[27]

刘松林,朱永丰,张哲,等.基于卷积神经网络的无人机油气管线巡检监察系统[J].计算机系统应用,2018,27(12):40⁃46.

[本文引用: 1]

[28]

Jiao Z Y,Jia G Z,Cai Y J.A new approach to oil spill detection that combines deep learning with unmanned aerial vehicles[J]. Computers & Industrial Engineering,2018,135:1300⁃1311.

[本文引用: 1]

[29]

Ridder J.Pipeline integrity management from space[J].GIM international,2016,30(5):25⁃27.

[本文引用: 1]

[30]

Winning H K,Hann M J.Modelling soil erosion risk for pipelines using remote sensed data[J].Biosystems Engineering,2014,127:135⁃143.

[本文引用: 1]

[31]

Martin B,Andrew G,Jean⁃Benoit M. Assessing stride variables and vertical stiffness with GPS⁃embedded accelerometers:Preliminary insights for the monitoring of neuromuscular fatigue on the field[J].Journal of Sports Science & Medicine,2015,14(4):698⁃701.

[本文引用: 1]

[32]

白路遥,施宁,伞博泓,等.基于卫星遥感的管道地质灾害识别与监测技术现状[J].油气储运,2019,38(4):368⁃372.

[本文引用: 1]

[33]

Tsutomu Y, Go F.Optical sensors for the exploration of oil and gas[J].Journal of Lightwave Technology,2017,35(16):3538⁃3545.

[本文引用: 1]

[34]

Benjamin A,Alexander P,Karsten S.Feasibility of locating leakages in sewage pressure pipes using the distributed temperature sensing technology[J].Water Air & Soil Pollution,2017,228(2):1⁃13.

[本文引用: 1]

[35]

吴海颖,朱鸿鹄,朱宝,等.基于分布式光纤传感的地下管线监测研究综述[J].浙江大学学报(工学版),2019,53(6):1057⁃1070.

[本文引用: 1]

[36]

刘云鹏,李欢,田源,等.基于分布式光纤传感的绕组变形程度检测[J].电工技术学报,2021,36(7):1347⁃1355.

[本文引用: 1]

[37]

江灏,周清旭,陈静,等.畸变光谱下光纤布拉格光栅传感网络波长检测优化方法[J].光学学报,2019,39(10):92⁃101.

[本文引用: 1]

[38]

纪健,李玉星,纪杰,等.基于光纤传感的管道泄漏检测技术对比[J].油气储运,2018,37(4):368⁃377.

[本文引用: 1]

[39]

周琰,诸葛晶昌,封皓,等.分布式光纤管道泄漏检测及预警技术研究[J].仪器仪表学报,2008(8):1588⁃1592.

[本文引用: 1]

[40]

佟倡,王卫强,陈博宇.长输油气管道泄漏检测方法概述及实用性分析[J].辽宁石油化工大学学报,2018,38(3):57⁃61.

[本文引用: 1]

[41]

郎宪明,李平,曹江涛,等.长输油气管道泄漏检测与定位技术研究进展[J].控制工程,2018,25(4):621⁃629.

[本文引用: 1]

[42]

Tian C H,Yan J C,Huang J,et al.Negative pressure wave based pipeline leak detection:Challenges and algorithms[C].Proceedings of 2012 IEEE International Conference on Service Operations and Logistics,and Informatics.[S.l.]:IEEE,2012.

[本文引用: 1]

[43]

Li J,Zheng Q,Qian Z H,et al.A novel location algorithm for pipeline leakage based on the attenuation of negative pressure wave[J]. Process Safety and Environmental Protection,2019,123:309⁃316.

[本文引用: 1]

[44]

Jia Z G,Ren L,Li H N,et al.Experimental study of pipeline leak detection based on hoop strain measurement[J].Structural Control and Health Monitoring,2015,22(5):799⁃812.

[本文引用: 1]

[45]

Liu C W,Li Y X,Yan Y K,et al.A new leak location method based on leakage acoustic waves for oil and gas pipelines[J]. Journal of Loss Prevention in the Process Industries,2015,35:236⁃246.

[本文引用: 1]

[46]

白永强,李科,耿雪,等.基于声波技术的供水管道泄漏检测与定位研究[J].给水排水,2015,51(S1):340⁃343.

[本文引用: 1]

[47]

Yalcinkaya H,Ozevin D.The design and calibration of particular geometry piezoelectric acoustic emission transducer for leak detection and localization[J].Measurement Science and Technology,2013,24(9):1⁃10.

[本文引用: 1]

[48]

刘迪,樊建春,刘书杰,等.气井井下油管多点泄漏定位实验研究[J].中国安全生产科学技术,2018,14(5):144⁃149.

[本文引用: 1]

[49]

葛传虎,王桂增,叶昊.瞬变流能量损耗对管道泄漏检测的影响[J].化工学报,2008,59(6):1436⁃1440.

[本文引用: 1]

[50]

孙良,王建林.基于泄漏瞬变模型的管道泄漏检测与定位方法[J].应用基础与工程科学学报,2012,20(1):159⁃168.

[本文引用: 2]

[51]

郎宪明.基于特征提取与信息融合的管道泄漏检测与定位研究[D].西安:西北工业大学,2018.

[本文引用: 1]

[52]

张平,聂中文,徐建辉.基于瞬变流的实时模型法在中亚天然气管道中的应用[J].仪器仪表用户,2012,19(6):36⁃38.

[本文引用: 1]

1

... 截止2020年底,我国国内建成油气管道总里程为14.4×104 km,其中输油管道里程约为5.9×104 km,约占管道总里程的41%[1 ] .随着敷设管道结构复杂程度的增加,管道发生故障的频率也在增加.据不完全统计,近20年来,我国国内发生各类管道事故超过1 000起,其中重大伤亡事故超过5起,造成经济损失达10亿元[2 ] .因此,对管道进行实时检测和监管十分重要. ...

1

... 截止2020年底,我国国内建成油气管道总里程为14.4×104 km,其中输油管道里程约为5.9×104 km,约占管道总里程的41%[1 ] .随着敷设管道结构复杂程度的增加,管道发生故障的频率也在增加.据不完全统计,近20年来,我国国内发生各类管道事故超过1 000起,其中重大伤亡事故超过5起,造成经济损失达10亿元[2 ] .因此,对管道进行实时检测和监管十分重要. ...

1

... 管道泄漏检测技术是检测管道发生泄漏事故广泛使用的检测方式.迄今为止,管道泄漏检测技术仍然没有统一的分类标准.根据检测方式的不同,管道泄漏检测技术可以分为硬件检测法和软件检测法;根据检测设备在管道所处位置的不同,可以分为管道的内部检测法和外部检测法;根据分析处理管道内流体参数的不同,可以分为直接检测法与间接检测法[3 ] .本文根据检测周期的不同,将管道泄漏检测技术分为连续性管道泄漏检测技术和非连续性管道泄漏检测技术. ...

1

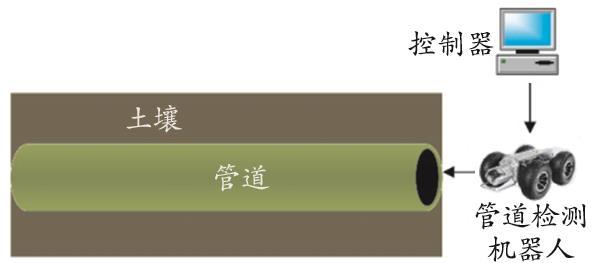

... 管道智能检测机器人(智能检测机器人,下同)是携带一种或多种传感器的机械系统,是可用于管道定期检测与维修的智能化检测设备[4 ] .智能检测机器人可追溯到20世纪90年代,由法国Jvertut公司进行研发[5 ] .智能检测机器人通过搭载的超声波传感器,对管道进行探伤,以此获得管道内部的腐蚀状况和管壁厚度等信息[6 ] .这种机器人适用于长输油气管道的检测,尤其是对T型、L型和变径等特殊管道的检测.此外,还能在嵌入式平台上完成嵌入式机器视觉系统的控制操作,实现对管道内的视频处理[7 ] ;定位精准,能够观察到管道内部的腐蚀情况.Y.L.Yu等[8 ] 为了实现智能检测机器人在管道中的爬行,采用一种优化的特定控制PID参数并通过改进粒子群算法,确保机器人的运动控制器始终保持良好的运行状态,完成了输油管道的检测.智能检测机器人检测原理图如图1 所示.V.S.Medeiros等[9 ] 研制的悬挂式智能检测机器人能够在水下管道以0.500 m/s的爬行速度前进,在实际水下管道的外壁上爬行检测,30.00 min内爬行的最大深度为250.0 m.杜怡君等[10 ] 研发的智能检测机器人能够以0.049 m/s的速度爬行,在管道内爬行2.0 m用时40.18 s.但是,这种机器人造价昂贵,而且在管道内易发生堵塞情况. ...

1

... 管道智能检测机器人(智能检测机器人,下同)是携带一种或多种传感器的机械系统,是可用于管道定期检测与维修的智能化检测设备[4 ] .智能检测机器人可追溯到20世纪90年代,由法国Jvertut公司进行研发[5 ] .智能检测机器人通过搭载的超声波传感器,对管道进行探伤,以此获得管道内部的腐蚀状况和管壁厚度等信息[6 ] .这种机器人适用于长输油气管道的检测,尤其是对T型、L型和变径等特殊管道的检测.此外,还能在嵌入式平台上完成嵌入式机器视觉系统的控制操作,实现对管道内的视频处理[7 ] ;定位精准,能够观察到管道内部的腐蚀情况.Y.L.Yu等[8 ] 为了实现智能检测机器人在管道中的爬行,采用一种优化的特定控制PID参数并通过改进粒子群算法,确保机器人的运动控制器始终保持良好的运行状态,完成了输油管道的检测.智能检测机器人检测原理图如图1 所示.V.S.Medeiros等[9 ] 研制的悬挂式智能检测机器人能够在水下管道以0.500 m/s的爬行速度前进,在实际水下管道的外壁上爬行检测,30.00 min内爬行的最大深度为250.0 m.杜怡君等[10 ] 研发的智能检测机器人能够以0.049 m/s的速度爬行,在管道内爬行2.0 m用时40.18 s.但是,这种机器人造价昂贵,而且在管道内易发生堵塞情况. ...

1

... 管道智能检测机器人(智能检测机器人,下同)是携带一种或多种传感器的机械系统,是可用于管道定期检测与维修的智能化检测设备[4 ] .智能检测机器人可追溯到20世纪90年代,由法国Jvertut公司进行研发[5 ] .智能检测机器人通过搭载的超声波传感器,对管道进行探伤,以此获得管道内部的腐蚀状况和管壁厚度等信息[6 ] .这种机器人适用于长输油气管道的检测,尤其是对T型、L型和变径等特殊管道的检测.此外,还能在嵌入式平台上完成嵌入式机器视觉系统的控制操作,实现对管道内的视频处理[7 ] ;定位精准,能够观察到管道内部的腐蚀情况.Y.L.Yu等[8 ] 为了实现智能检测机器人在管道中的爬行,采用一种优化的特定控制PID参数并通过改进粒子群算法,确保机器人的运动控制器始终保持良好的运行状态,完成了输油管道的检测.智能检测机器人检测原理图如图1 所示.V.S.Medeiros等[9 ] 研制的悬挂式智能检测机器人能够在水下管道以0.500 m/s的爬行速度前进,在实际水下管道的外壁上爬行检测,30.00 min内爬行的最大深度为250.0 m.杜怡君等[10 ] 研发的智能检测机器人能够以0.049 m/s的速度爬行,在管道内爬行2.0 m用时40.18 s.但是,这种机器人造价昂贵,而且在管道内易发生堵塞情况. ...

1

... 管道智能检测机器人(智能检测机器人,下同)是携带一种或多种传感器的机械系统,是可用于管道定期检测与维修的智能化检测设备[4 ] .智能检测机器人可追溯到20世纪90年代,由法国Jvertut公司进行研发[5 ] .智能检测机器人通过搭载的超声波传感器,对管道进行探伤,以此获得管道内部的腐蚀状况和管壁厚度等信息[6 ] .这种机器人适用于长输油气管道的检测,尤其是对T型、L型和变径等特殊管道的检测.此外,还能在嵌入式平台上完成嵌入式机器视觉系统的控制操作,实现对管道内的视频处理[7 ] ;定位精准,能够观察到管道内部的腐蚀情况.Y.L.Yu等[8 ] 为了实现智能检测机器人在管道中的爬行,采用一种优化的特定控制PID参数并通过改进粒子群算法,确保机器人的运动控制器始终保持良好的运行状态,完成了输油管道的检测.智能检测机器人检测原理图如图1 所示.V.S.Medeiros等[9 ] 研制的悬挂式智能检测机器人能够在水下管道以0.500 m/s的爬行速度前进,在实际水下管道的外壁上爬行检测,30.00 min内爬行的最大深度为250.0 m.杜怡君等[10 ] 研发的智能检测机器人能够以0.049 m/s的速度爬行,在管道内爬行2.0 m用时40.18 s.但是,这种机器人造价昂贵,而且在管道内易发生堵塞情况. ...

1

... 管道智能检测机器人(智能检测机器人,下同)是携带一种或多种传感器的机械系统,是可用于管道定期检测与维修的智能化检测设备[4 ] .智能检测机器人可追溯到20世纪90年代,由法国Jvertut公司进行研发[5 ] .智能检测机器人通过搭载的超声波传感器,对管道进行探伤,以此获得管道内部的腐蚀状况和管壁厚度等信息[6 ] .这种机器人适用于长输油气管道的检测,尤其是对T型、L型和变径等特殊管道的检测.此外,还能在嵌入式平台上完成嵌入式机器视觉系统的控制操作,实现对管道内的视频处理[7 ] ;定位精准,能够观察到管道内部的腐蚀情况.Y.L.Yu等[8 ] 为了实现智能检测机器人在管道中的爬行,采用一种优化的特定控制PID参数并通过改进粒子群算法,确保机器人的运动控制器始终保持良好的运行状态,完成了输油管道的检测.智能检测机器人检测原理图如图1 所示.V.S.Medeiros等[9 ] 研制的悬挂式智能检测机器人能够在水下管道以0.500 m/s的爬行速度前进,在实际水下管道的外壁上爬行检测,30.00 min内爬行的最大深度为250.0 m.杜怡君等[10 ] 研发的智能检测机器人能够以0.049 m/s的速度爬行,在管道内爬行2.0 m用时40.18 s.但是,这种机器人造价昂贵,而且在管道内易发生堵塞情况. ...

1

... 管道智能检测机器人(智能检测机器人,下同)是携带一种或多种传感器的机械系统,是可用于管道定期检测与维修的智能化检测设备[4 ] .智能检测机器人可追溯到20世纪90年代,由法国Jvertut公司进行研发[5 ] .智能检测机器人通过搭载的超声波传感器,对管道进行探伤,以此获得管道内部的腐蚀状况和管壁厚度等信息[6 ] .这种机器人适用于长输油气管道的检测,尤其是对T型、L型和变径等特殊管道的检测.此外,还能在嵌入式平台上完成嵌入式机器视觉系统的控制操作,实现对管道内的视频处理[7 ] ;定位精准,能够观察到管道内部的腐蚀情况.Y.L.Yu等[8 ] 为了实现智能检测机器人在管道中的爬行,采用一种优化的特定控制PID参数并通过改进粒子群算法,确保机器人的运动控制器始终保持良好的运行状态,完成了输油管道的检测.智能检测机器人检测原理图如图1 所示.V.S.Medeiros等[9 ] 研制的悬挂式智能检测机器人能够在水下管道以0.500 m/s的爬行速度前进,在实际水下管道的外壁上爬行检测,30.00 min内爬行的最大深度为250.0 m.杜怡君等[10 ] 研发的智能检测机器人能够以0.049 m/s的速度爬行,在管道内爬行2.0 m用时40.18 s.但是,这种机器人造价昂贵,而且在管道内易发生堵塞情况. ...

1

... 管道智能检测机器人(智能检测机器人,下同)是携带一种或多种传感器的机械系统,是可用于管道定期检测与维修的智能化检测设备[4 ] .智能检测机器人可追溯到20世纪90年代,由法国Jvertut公司进行研发[5 ] .智能检测机器人通过搭载的超声波传感器,对管道进行探伤,以此获得管道内部的腐蚀状况和管壁厚度等信息[6 ] .这种机器人适用于长输油气管道的检测,尤其是对T型、L型和变径等特殊管道的检测.此外,还能在嵌入式平台上完成嵌入式机器视觉系统的控制操作,实现对管道内的视频处理[7 ] ;定位精准,能够观察到管道内部的腐蚀情况.Y.L.Yu等[8 ] 为了实现智能检测机器人在管道中的爬行,采用一种优化的特定控制PID参数并通过改进粒子群算法,确保机器人的运动控制器始终保持良好的运行状态,完成了输油管道的检测.智能检测机器人检测原理图如图1 所示.V.S.Medeiros等[9 ] 研制的悬挂式智能检测机器人能够在水下管道以0.500 m/s的爬行速度前进,在实际水下管道的外壁上爬行检测,30.00 min内爬行的最大深度为250.0 m.杜怡君等[10 ] 研发的智能检测机器人能够以0.049 m/s的速度爬行,在管道内爬行2.0 m用时40.18 s.但是,这种机器人造价昂贵,而且在管道内易发生堵塞情况. ...

2

... 清管器是清洁管道杂质的主要工具,而智能清管器则是一种搭载多传感器技术的智能检测设备[11 ] .美国Knapp公司和Girard公司在20世纪60年代研发智能清管器后,此设备常常应用于长输油管道检测中.智能清管器主要依靠管道流体的动力前进,在清管作业的同时发射超声波信号,该信号被管壁上的缺陷反射回来,由携带的传感器接收该信号存储,从而得到管道内部的腐蚀等缺陷信息[11 ] .针对非挖开的小口径管道,L.W.Guan等[12 ] 提出一种基于多传感器融合测量方法的管道检测仪,并对低至10.0 cm的小口径非挖开管道进行了检测.但是,这种管道检测仪搭载的无线传感器网络检测节点所用的算法比较复杂,能耗较高.这种检测仪器也可采用小波分析、神经网络和互相关分析等机器学习算法,对管道中存在的各种缺陷进行检测,并通过携带的传感器在管道中识别缺陷的具体位置,与智能检测仪器集成,实现管道的清理检测任务.美国GE公司研发的超声波智能清管器能够检测到长度为25.0 mm、深度为1.0 mm的管道缺陷,其检测误差小于10.00%[13 ] ,而我国国内超声波智能清管器能够检测到长度为30.0 mm的裂纹缺陷,满足输送管道检测的基本要求[14 ] . ...

... [11 ].针对非挖开的小口径管道,L.W.Guan等[12 ] 提出一种基于多传感器融合测量方法的管道检测仪,并对低至10.0 cm的小口径非挖开管道进行了检测.但是,这种管道检测仪搭载的无线传感器网络检测节点所用的算法比较复杂,能耗较高.这种检测仪器也可采用小波分析、神经网络和互相关分析等机器学习算法,对管道中存在的各种缺陷进行检测,并通过携带的传感器在管道中识别缺陷的具体位置,与智能检测仪器集成,实现管道的清理检测任务.美国GE公司研发的超声波智能清管器能够检测到长度为25.0 mm、深度为1.0 mm的管道缺陷,其检测误差小于10.00%[13 ] ,而我国国内超声波智能清管器能够检测到长度为30.0 mm的裂纹缺陷,满足输送管道检测的基本要求[14 ] . ...

1

... 清管器是清洁管道杂质的主要工具,而智能清管器则是一种搭载多传感器技术的智能检测设备[11 ] .美国Knapp公司和Girard公司在20世纪60年代研发智能清管器后,此设备常常应用于长输油管道检测中.智能清管器主要依靠管道流体的动力前进,在清管作业的同时发射超声波信号,该信号被管壁上的缺陷反射回来,由携带的传感器接收该信号存储,从而得到管道内部的腐蚀等缺陷信息[11 ] .针对非挖开的小口径管道,L.W.Guan等[12 ] 提出一种基于多传感器融合测量方法的管道检测仪,并对低至10.0 cm的小口径非挖开管道进行了检测.但是,这种管道检测仪搭载的无线传感器网络检测节点所用的算法比较复杂,能耗较高.这种检测仪器也可采用小波分析、神经网络和互相关分析等机器学习算法,对管道中存在的各种缺陷进行检测,并通过携带的传感器在管道中识别缺陷的具体位置,与智能检测仪器集成,实现管道的清理检测任务.美国GE公司研发的超声波智能清管器能够检测到长度为25.0 mm、深度为1.0 mm的管道缺陷,其检测误差小于10.00%[13 ] ,而我国国内超声波智能清管器能够检测到长度为30.0 mm的裂纹缺陷,满足输送管道检测的基本要求[14 ] . ...

1

... 清管器是清洁管道杂质的主要工具,而智能清管器则是一种搭载多传感器技术的智能检测设备[11 ] .美国Knapp公司和Girard公司在20世纪60年代研发智能清管器后,此设备常常应用于长输油管道检测中.智能清管器主要依靠管道流体的动力前进,在清管作业的同时发射超声波信号,该信号被管壁上的缺陷反射回来,由携带的传感器接收该信号存储,从而得到管道内部的腐蚀等缺陷信息[11 ] .针对非挖开的小口径管道,L.W.Guan等[12 ] 提出一种基于多传感器融合测量方法的管道检测仪,并对低至10.0 cm的小口径非挖开管道进行了检测.但是,这种管道检测仪搭载的无线传感器网络检测节点所用的算法比较复杂,能耗较高.这种检测仪器也可采用小波分析、神经网络和互相关分析等机器学习算法,对管道中存在的各种缺陷进行检测,并通过携带的传感器在管道中识别缺陷的具体位置,与智能检测仪器集成,实现管道的清理检测任务.美国GE公司研发的超声波智能清管器能够检测到长度为25.0 mm、深度为1.0 mm的管道缺陷,其检测误差小于10.00%[13 ] ,而我国国内超声波智能清管器能够检测到长度为30.0 mm的裂纹缺陷,满足输送管道检测的基本要求[14 ] . ...

1

... 清管器是清洁管道杂质的主要工具,而智能清管器则是一种搭载多传感器技术的智能检测设备[11 ] .美国Knapp公司和Girard公司在20世纪60年代研发智能清管器后,此设备常常应用于长输油管道检测中.智能清管器主要依靠管道流体的动力前进,在清管作业的同时发射超声波信号,该信号被管壁上的缺陷反射回来,由携带的传感器接收该信号存储,从而得到管道内部的腐蚀等缺陷信息[11 ] .针对非挖开的小口径管道,L.W.Guan等[12 ] 提出一种基于多传感器融合测量方法的管道检测仪,并对低至10.0 cm的小口径非挖开管道进行了检测.但是,这种管道检测仪搭载的无线传感器网络检测节点所用的算法比较复杂,能耗较高.这种检测仪器也可采用小波分析、神经网络和互相关分析等机器学习算法,对管道中存在的各种缺陷进行检测,并通过携带的传感器在管道中识别缺陷的具体位置,与智能检测仪器集成,实现管道的清理检测任务.美国GE公司研发的超声波智能清管器能够检测到长度为25.0 mm、深度为1.0 mm的管道缺陷,其检测误差小于10.00%[13 ] ,而我国国内超声波智能清管器能够检测到长度为30.0 mm的裂纹缺陷,满足输送管道检测的基本要求[14 ] . ...

1

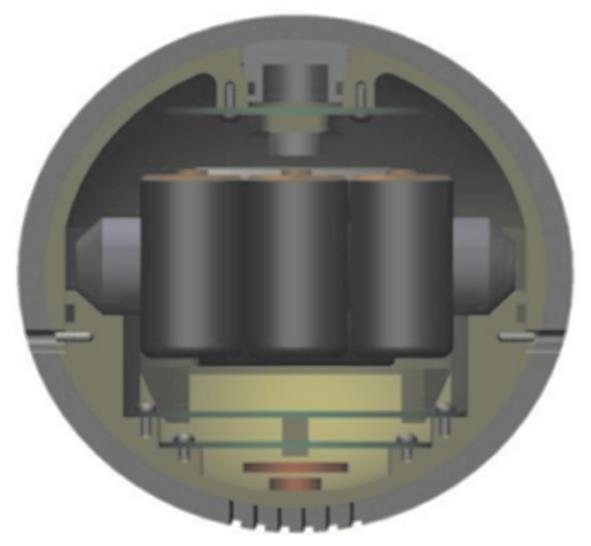

... 漏磁检测技术是目前最常用的油气管道检测方法,但是这种方法只适用于铁磁性管道的检测.美国Tuboscope管道公司于1965年利用漏磁检测技术研制出第一台漏磁检测设备.漏磁检测原理是管道被完全磁化后产生的磁感线在管道缺陷位置发生形变,从管道的缺陷处流出再回到管道内部,被所携带的传感器检测到并存储分析,进而得到管道内部存在的腐蚀情况和泄漏点的准确位置[15 ] .ROSEN管道漏磁智能检测机器人能够检测管道内点腐蚀、管道刻槽等缺陷,在管道中的爬行速度为5.000 m/s,检测定位精度达到0.1 m,最大爬行距离达到800.0 km[16 ] .还可以通过建立管道的磁力强度与管道厚度的数学模型,实现对管道的泄漏检测[17 ] .例如,L.S.Peng等[18 ] 通过分析三个分量之间的负指数关系,找到缺陷的MFL信号和基于磁力的剥离偶极子的解析方法,并建立了一个简化数值计算的数学管道模型.我国国内研发的管道智能漏磁检测机器人如图2 所示.美国GE⁃PII公司研制搭载Magne Scan SHR技术的三轴高清漏磁检测机器能够对管道的轴向、径向以及管道周边进行漏磁检测,能检测到90.00%以上的螺旋焊缝缺陷,定位精度小于15.00%[19 ] .杨理践等[20 ] 对裂纹宽度大于0.2 mm、深度大于管壁厚度的10%、裂纹角度大于25°的缺陷进行了识别检测.但是,这种方法需要采集的信号量、数据量较大,分析数据及处理的方法比较复杂,容易造成数据冗余,丢失泄漏数据. ...

1

... 漏磁检测技术是目前最常用的油气管道检测方法,但是这种方法只适用于铁磁性管道的检测.美国Tuboscope管道公司于1965年利用漏磁检测技术研制出第一台漏磁检测设备.漏磁检测原理是管道被完全磁化后产生的磁感线在管道缺陷位置发生形变,从管道的缺陷处流出再回到管道内部,被所携带的传感器检测到并存储分析,进而得到管道内部存在的腐蚀情况和泄漏点的准确位置[15 ] .ROSEN管道漏磁智能检测机器人能够检测管道内点腐蚀、管道刻槽等缺陷,在管道中的爬行速度为5.000 m/s,检测定位精度达到0.1 m,最大爬行距离达到800.0 km[16 ] .还可以通过建立管道的磁力强度与管道厚度的数学模型,实现对管道的泄漏检测[17 ] .例如,L.S.Peng等[18 ] 通过分析三个分量之间的负指数关系,找到缺陷的MFL信号和基于磁力的剥离偶极子的解析方法,并建立了一个简化数值计算的数学管道模型.我国国内研发的管道智能漏磁检测机器人如图2 所示.美国GE⁃PII公司研制搭载Magne Scan SHR技术的三轴高清漏磁检测机器能够对管道的轴向、径向以及管道周边进行漏磁检测,能检测到90.00%以上的螺旋焊缝缺陷,定位精度小于15.00%[19 ] .杨理践等[20 ] 对裂纹宽度大于0.2 mm、深度大于管壁厚度的10%、裂纹角度大于25°的缺陷进行了识别检测.但是,这种方法需要采集的信号量、数据量较大,分析数据及处理的方法比较复杂,容易造成数据冗余,丢失泄漏数据. ...

1

... 漏磁检测技术是目前最常用的油气管道检测方法,但是这种方法只适用于铁磁性管道的检测.美国Tuboscope管道公司于1965年利用漏磁检测技术研制出第一台漏磁检测设备.漏磁检测原理是管道被完全磁化后产生的磁感线在管道缺陷位置发生形变,从管道的缺陷处流出再回到管道内部,被所携带的传感器检测到并存储分析,进而得到管道内部存在的腐蚀情况和泄漏点的准确位置[15 ] .ROSEN管道漏磁智能检测机器人能够检测管道内点腐蚀、管道刻槽等缺陷,在管道中的爬行速度为5.000 m/s,检测定位精度达到0.1 m,最大爬行距离达到800.0 km[16 ] .还可以通过建立管道的磁力强度与管道厚度的数学模型,实现对管道的泄漏检测[17 ] .例如,L.S.Peng等[18 ] 通过分析三个分量之间的负指数关系,找到缺陷的MFL信号和基于磁力的剥离偶极子的解析方法,并建立了一个简化数值计算的数学管道模型.我国国内研发的管道智能漏磁检测机器人如图2 所示.美国GE⁃PII公司研制搭载Magne Scan SHR技术的三轴高清漏磁检测机器能够对管道的轴向、径向以及管道周边进行漏磁检测,能检测到90.00%以上的螺旋焊缝缺陷,定位精度小于15.00%[19 ] .杨理践等[20 ] 对裂纹宽度大于0.2 mm、深度大于管壁厚度的10%、裂纹角度大于25°的缺陷进行了识别检测.但是,这种方法需要采集的信号量、数据量较大,分析数据及处理的方法比较复杂,容易造成数据冗余,丢失泄漏数据. ...

1

... 漏磁检测技术是目前最常用的油气管道检测方法,但是这种方法只适用于铁磁性管道的检测.美国Tuboscope管道公司于1965年利用漏磁检测技术研制出第一台漏磁检测设备.漏磁检测原理是管道被完全磁化后产生的磁感线在管道缺陷位置发生形变,从管道的缺陷处流出再回到管道内部,被所携带的传感器检测到并存储分析,进而得到管道内部存在的腐蚀情况和泄漏点的准确位置[15 ] .ROSEN管道漏磁智能检测机器人能够检测管道内点腐蚀、管道刻槽等缺陷,在管道中的爬行速度为5.000 m/s,检测定位精度达到0.1 m,最大爬行距离达到800.0 km[16 ] .还可以通过建立管道的磁力强度与管道厚度的数学模型,实现对管道的泄漏检测[17 ] .例如,L.S.Peng等[18 ] 通过分析三个分量之间的负指数关系,找到缺陷的MFL信号和基于磁力的剥离偶极子的解析方法,并建立了一个简化数值计算的数学管道模型.我国国内研发的管道智能漏磁检测机器人如图2 所示.美国GE⁃PII公司研制搭载Magne Scan SHR技术的三轴高清漏磁检测机器能够对管道的轴向、径向以及管道周边进行漏磁检测,能检测到90.00%以上的螺旋焊缝缺陷,定位精度小于15.00%[19 ] .杨理践等[20 ] 对裂纹宽度大于0.2 mm、深度大于管壁厚度的10%、裂纹角度大于25°的缺陷进行了识别检测.但是,这种方法需要采集的信号量、数据量较大,分析数据及处理的方法比较复杂,容易造成数据冗余,丢失泄漏数据. ...

1

... 漏磁检测技术是目前最常用的油气管道检测方法,但是这种方法只适用于铁磁性管道的检测.美国Tuboscope管道公司于1965年利用漏磁检测技术研制出第一台漏磁检测设备.漏磁检测原理是管道被完全磁化后产生的磁感线在管道缺陷位置发生形变,从管道的缺陷处流出再回到管道内部,被所携带的传感器检测到并存储分析,进而得到管道内部存在的腐蚀情况和泄漏点的准确位置[15 ] .ROSEN管道漏磁智能检测机器人能够检测管道内点腐蚀、管道刻槽等缺陷,在管道中的爬行速度为5.000 m/s,检测定位精度达到0.1 m,最大爬行距离达到800.0 km[16 ] .还可以通过建立管道的磁力强度与管道厚度的数学模型,实现对管道的泄漏检测[17 ] .例如,L.S.Peng等[18 ] 通过分析三个分量之间的负指数关系,找到缺陷的MFL信号和基于磁力的剥离偶极子的解析方法,并建立了一个简化数值计算的数学管道模型.我国国内研发的管道智能漏磁检测机器人如图2 所示.美国GE⁃PII公司研制搭载Magne Scan SHR技术的三轴高清漏磁检测机器能够对管道的轴向、径向以及管道周边进行漏磁检测,能检测到90.00%以上的螺旋焊缝缺陷,定位精度小于15.00%[19 ] .杨理践等[20 ] 对裂纹宽度大于0.2 mm、深度大于管壁厚度的10%、裂纹角度大于25°的缺陷进行了识别检测.但是,这种方法需要采集的信号量、数据量较大,分析数据及处理的方法比较复杂,容易造成数据冗余,丢失泄漏数据. ...

1

... 漏磁检测技术是目前最常用的油气管道检测方法,但是这种方法只适用于铁磁性管道的检测.美国Tuboscope管道公司于1965年利用漏磁检测技术研制出第一台漏磁检测设备.漏磁检测原理是管道被完全磁化后产生的磁感线在管道缺陷位置发生形变,从管道的缺陷处流出再回到管道内部,被所携带的传感器检测到并存储分析,进而得到管道内部存在的腐蚀情况和泄漏点的准确位置[15 ] .ROSEN管道漏磁智能检测机器人能够检测管道内点腐蚀、管道刻槽等缺陷,在管道中的爬行速度为5.000 m/s,检测定位精度达到0.1 m,最大爬行距离达到800.0 km[16 ] .还可以通过建立管道的磁力强度与管道厚度的数学模型,实现对管道的泄漏检测[17 ] .例如,L.S.Peng等[18 ] 通过分析三个分量之间的负指数关系,找到缺陷的MFL信号和基于磁力的剥离偶极子的解析方法,并建立了一个简化数值计算的数学管道模型.我国国内研发的管道智能漏磁检测机器人如图2 所示.美国GE⁃PII公司研制搭载Magne Scan SHR技术的三轴高清漏磁检测机器能够对管道的轴向、径向以及管道周边进行漏磁检测,能检测到90.00%以上的螺旋焊缝缺陷,定位精度小于15.00%[19 ] .杨理践等[20 ] 对裂纹宽度大于0.2 mm、深度大于管壁厚度的10%、裂纹角度大于25°的缺陷进行了识别检测.但是,这种方法需要采集的信号量、数据量较大,分析数据及处理的方法比较复杂,容易造成数据冗余,丢失泄漏数据. ...

1

... 智能球是用来估计管道泄漏孔径大小和泄漏点定位的声学检测数据处理设备[21 ] ,适用于检测长输油管道,体积小,定位精度准确,操作简便.但是,由于自身携带的电池容量受到限制,采集的泄漏数据容易丢失,而且容易在管道中发生卡堵情况,导致设备受损以及经济损失.智能球检测系统主要由上位计算机、智能球检测装置、声音接收器件及GPS接收器等基础设备构成[22 ] .智能球内部结构如图3 所示.智能球携带的传感器在经过管道泄漏点处时,将产生很强的声波信号,通过此声波信号检测管道泄漏情况并存储泄漏信息,再对存储的信息进行离线数据分析处理,以此获得管道内部腐蚀等缺陷情况[23 ] .加拿大Pure Technologies Ltd⁃AbuDhabi公司研制的智能球,利用本身携带的声敏元器件进行管道的泄漏检测,其检最小泄漏量达到0.1 L/min[24 ] .天津大学自主研发的智能球,在油品管道上进行了多次检测试验,能识别和定位0.7 L/min的泄漏量[25 ] . ...

1

... 智能球是用来估计管道泄漏孔径大小和泄漏点定位的声学检测数据处理设备[21 ] ,适用于检测长输油管道,体积小,定位精度准确,操作简便.但是,由于自身携带的电池容量受到限制,采集的泄漏数据容易丢失,而且容易在管道中发生卡堵情况,导致设备受损以及经济损失.智能球检测系统主要由上位计算机、智能球检测装置、声音接收器件及GPS接收器等基础设备构成[22 ] .智能球内部结构如图3 所示.智能球携带的传感器在经过管道泄漏点处时,将产生很强的声波信号,通过此声波信号检测管道泄漏情况并存储泄漏信息,再对存储的信息进行离线数据分析处理,以此获得管道内部腐蚀等缺陷情况[23 ] .加拿大Pure Technologies Ltd⁃AbuDhabi公司研制的智能球,利用本身携带的声敏元器件进行管道的泄漏检测,其检最小泄漏量达到0.1 L/min[24 ] .天津大学自主研发的智能球,在油品管道上进行了多次检测试验,能识别和定位0.7 L/min的泄漏量[25 ] . ...

1

... 智能球是用来估计管道泄漏孔径大小和泄漏点定位的声学检测数据处理设备[21 ] ,适用于检测长输油管道,体积小,定位精度准确,操作简便.但是,由于自身携带的电池容量受到限制,采集的泄漏数据容易丢失,而且容易在管道中发生卡堵情况,导致设备受损以及经济损失.智能球检测系统主要由上位计算机、智能球检测装置、声音接收器件及GPS接收器等基础设备构成[22 ] .智能球内部结构如图3 所示.智能球携带的传感器在经过管道泄漏点处时,将产生很强的声波信号,通过此声波信号检测管道泄漏情况并存储泄漏信息,再对存储的信息进行离线数据分析处理,以此获得管道内部腐蚀等缺陷情况[23 ] .加拿大Pure Technologies Ltd⁃AbuDhabi公司研制的智能球,利用本身携带的声敏元器件进行管道的泄漏检测,其检最小泄漏量达到0.1 L/min[24 ] .天津大学自主研发的智能球,在油品管道上进行了多次检测试验,能识别和定位0.7 L/min的泄漏量[25 ] . ...

1

... 智能球是用来估计管道泄漏孔径大小和泄漏点定位的声学检测数据处理设备[21 ] ,适用于检测长输油管道,体积小,定位精度准确,操作简便.但是,由于自身携带的电池容量受到限制,采集的泄漏数据容易丢失,而且容易在管道中发生卡堵情况,导致设备受损以及经济损失.智能球检测系统主要由上位计算机、智能球检测装置、声音接收器件及GPS接收器等基础设备构成[22 ] .智能球内部结构如图3 所示.智能球携带的传感器在经过管道泄漏点处时,将产生很强的声波信号,通过此声波信号检测管道泄漏情况并存储泄漏信息,再对存储的信息进行离线数据分析处理,以此获得管道内部腐蚀等缺陷情况[23 ] .加拿大Pure Technologies Ltd⁃AbuDhabi公司研制的智能球,利用本身携带的声敏元器件进行管道的泄漏检测,其检最小泄漏量达到0.1 L/min[24 ] .天津大学自主研发的智能球,在油品管道上进行了多次检测试验,能识别和定位0.7 L/min的泄漏量[25 ] . ...

1

... 智能球是用来估计管道泄漏孔径大小和泄漏点定位的声学检测数据处理设备[21 ] ,适用于检测长输油管道,体积小,定位精度准确,操作简便.但是,由于自身携带的电池容量受到限制,采集的泄漏数据容易丢失,而且容易在管道中发生卡堵情况,导致设备受损以及经济损失.智能球检测系统主要由上位计算机、智能球检测装置、声音接收器件及GPS接收器等基础设备构成[22 ] .智能球内部结构如图3 所示.智能球携带的传感器在经过管道泄漏点处时,将产生很强的声波信号,通过此声波信号检测管道泄漏情况并存储泄漏信息,再对存储的信息进行离线数据分析处理,以此获得管道内部腐蚀等缺陷情况[23 ] .加拿大Pure Technologies Ltd⁃AbuDhabi公司研制的智能球,利用本身携带的声敏元器件进行管道的泄漏检测,其检最小泄漏量达到0.1 L/min[24 ] .天津大学自主研发的智能球,在油品管道上进行了多次检测试验,能识别和定位0.7 L/min的泄漏量[25 ] . ...

1

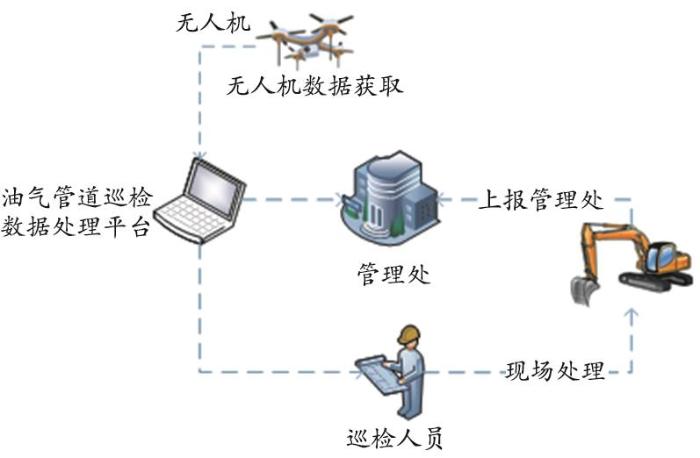

... 针对地形复杂、周围环境复杂的油气管道,尤其是发生自然灾害的地区,检测人员无法实地完成管道检测.在这种情况下,一般用无人机巡检技术.无人机巡检技术具有高视野、便于组装、易携带等特点,但是存在无人机对制作材料的要求较高、续航时间相对较短、载荷能力较弱等缺点.该技术是基于深度卷积神经网络算法获取影像的管道处理图像技术,能及时找到管道损坏部位.无人机通过影像的超高空间分辨率,使管道内部的光谱波动变化清晰可见,因此可实现对管道的定期检查,其巡检系统如图4 所示.欧洲等发达国家已用此项技术取替了传统的人工巡检技术.澳大利亚等国家将多传感器技术集成到微型无人机上,改进了检测系统的工程设计,完成了对化工设备的检测任务[26 ] .我国的这项技术还处于起步阶段,无人机在执行管道巡检任务时,其飞行高度为100.0~120.0 m,飞行速度为100~120 km/h,地面采集分辨率为0.3~0.5 m的管道图像,图像采集的准确率为96.60%,误检率为0.80%[27 ] .Z.Y.Jiao等[28 ] 利用深度卷积神经网络模型处理无人机采集的输油管道图像,将无人机与人工智能相融合,对管道场景的图像识别准确率达到96.40%,达到了节省管道漏油成本的目的. ...

1

... 针对地形复杂、周围环境复杂的油气管道,尤其是发生自然灾害的地区,检测人员无法实地完成管道检测.在这种情况下,一般用无人机巡检技术.无人机巡检技术具有高视野、便于组装、易携带等特点,但是存在无人机对制作材料的要求较高、续航时间相对较短、载荷能力较弱等缺点.该技术是基于深度卷积神经网络算法获取影像的管道处理图像技术,能及时找到管道损坏部位.无人机通过影像的超高空间分辨率,使管道内部的光谱波动变化清晰可见,因此可实现对管道的定期检查,其巡检系统如图4 所示.欧洲等发达国家已用此项技术取替了传统的人工巡检技术.澳大利亚等国家将多传感器技术集成到微型无人机上,改进了检测系统的工程设计,完成了对化工设备的检测任务[26 ] .我国的这项技术还处于起步阶段,无人机在执行管道巡检任务时,其飞行高度为100.0~120.0 m,飞行速度为100~120 km/h,地面采集分辨率为0.3~0.5 m的管道图像,图像采集的准确率为96.60%,误检率为0.80%[27 ] .Z.Y.Jiao等[28 ] 利用深度卷积神经网络模型处理无人机采集的输油管道图像,将无人机与人工智能相融合,对管道场景的图像识别准确率达到96.40%,达到了节省管道漏油成本的目的. ...

1

... 针对地形复杂、周围环境复杂的油气管道,尤其是发生自然灾害的地区,检测人员无法实地完成管道检测.在这种情况下,一般用无人机巡检技术.无人机巡检技术具有高视野、便于组装、易携带等特点,但是存在无人机对制作材料的要求较高、续航时间相对较短、载荷能力较弱等缺点.该技术是基于深度卷积神经网络算法获取影像的管道处理图像技术,能及时找到管道损坏部位.无人机通过影像的超高空间分辨率,使管道内部的光谱波动变化清晰可见,因此可实现对管道的定期检查,其巡检系统如图4 所示.欧洲等发达国家已用此项技术取替了传统的人工巡检技术.澳大利亚等国家将多传感器技术集成到微型无人机上,改进了检测系统的工程设计,完成了对化工设备的检测任务[26 ] .我国的这项技术还处于起步阶段,无人机在执行管道巡检任务时,其飞行高度为100.0~120.0 m,飞行速度为100~120 km/h,地面采集分辨率为0.3~0.5 m的管道图像,图像采集的准确率为96.60%,误检率为0.80%[27 ] .Z.Y.Jiao等[28 ] 利用深度卷积神经网络模型处理无人机采集的输油管道图像,将无人机与人工智能相融合,对管道场景的图像识别准确率达到96.40%,达到了节省管道漏油成本的目的. ...

1

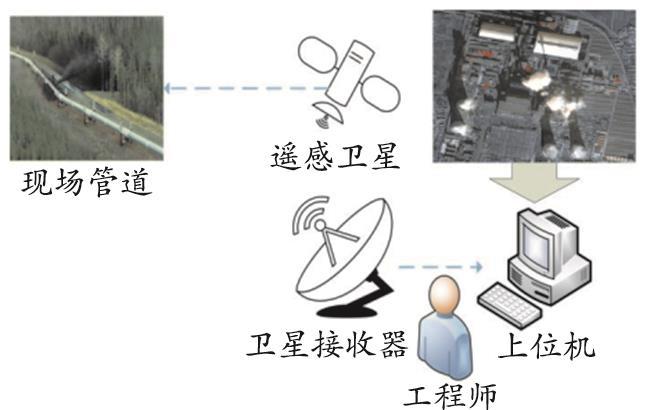

... 卫星遥感技术是通过卫星图像对管线进行遥感分析,获取管线在一定范围内的综合信息,再对管线进行风险评价的图像处理技术.遥感图像处理技术如图5 所示.20世纪70年代,发达国家利用此项技术协助完成油气管道敷设的规划及路线的选择,荷兰还利用此技术与地理信息系统相融合建立的管道完整性管理系统实现了对管道的监测,及时发现了管道因遭受破坏等造成的非常态信息[29 ] .英国Cranfield大学构建了一种基于遥感技术建立的管道周围土壤侵蚀风险评估模型,通过卫星遥感采集的数据信息进行风险评估,进而完善管道铺设规划[30 ] .美国加利福尼亚州的油田利用多颗卫星和多种观测模式进行干涉SAR分析,可以精确测量大范围内的地面升沉和沉降环境[31 ] ,实现管道周围环境的检测.我国采用图像分辨率分别为1.0 m和0.5 m的高分2号遥感卫星及高景1号遥感卫星进行遥感监测,监测范围覆盖了全国的油气管道,摆脱了对国外高精度卫星的依赖[32 ] . ...

1

... 卫星遥感技术是通过卫星图像对管线进行遥感分析,获取管线在一定范围内的综合信息,再对管线进行风险评价的图像处理技术.遥感图像处理技术如图5 所示.20世纪70年代,发达国家利用此项技术协助完成油气管道敷设的规划及路线的选择,荷兰还利用此技术与地理信息系统相融合建立的管道完整性管理系统实现了对管道的监测,及时发现了管道因遭受破坏等造成的非常态信息[29 ] .英国Cranfield大学构建了一种基于遥感技术建立的管道周围土壤侵蚀风险评估模型,通过卫星遥感采集的数据信息进行风险评估,进而完善管道铺设规划[30 ] .美国加利福尼亚州的油田利用多颗卫星和多种观测模式进行干涉SAR分析,可以精确测量大范围内的地面升沉和沉降环境[31 ] ,实现管道周围环境的检测.我国采用图像分辨率分别为1.0 m和0.5 m的高分2号遥感卫星及高景1号遥感卫星进行遥感监测,监测范围覆盖了全国的油气管道,摆脱了对国外高精度卫星的依赖[32 ] . ...

1

... 卫星遥感技术是通过卫星图像对管线进行遥感分析,获取管线在一定范围内的综合信息,再对管线进行风险评价的图像处理技术.遥感图像处理技术如图5 所示.20世纪70年代,发达国家利用此项技术协助完成油气管道敷设的规划及路线的选择,荷兰还利用此技术与地理信息系统相融合建立的管道完整性管理系统实现了对管道的监测,及时发现了管道因遭受破坏等造成的非常态信息[29 ] .英国Cranfield大学构建了一种基于遥感技术建立的管道周围土壤侵蚀风险评估模型,通过卫星遥感采集的数据信息进行风险评估,进而完善管道铺设规划[30 ] .美国加利福尼亚州的油田利用多颗卫星和多种观测模式进行干涉SAR分析,可以精确测量大范围内的地面升沉和沉降环境[31 ] ,实现管道周围环境的检测.我国采用图像分辨率分别为1.0 m和0.5 m的高分2号遥感卫星及高景1号遥感卫星进行遥感监测,监测范围覆盖了全国的油气管道,摆脱了对国外高精度卫星的依赖[32 ] . ...

1

... 卫星遥感技术是通过卫星图像对管线进行遥感分析,获取管线在一定范围内的综合信息,再对管线进行风险评价的图像处理技术.遥感图像处理技术如图5 所示.20世纪70年代,发达国家利用此项技术协助完成油气管道敷设的规划及路线的选择,荷兰还利用此技术与地理信息系统相融合建立的管道完整性管理系统实现了对管道的监测,及时发现了管道因遭受破坏等造成的非常态信息[29 ] .英国Cranfield大学构建了一种基于遥感技术建立的管道周围土壤侵蚀风险评估模型,通过卫星遥感采集的数据信息进行风险评估,进而完善管道铺设规划[30 ] .美国加利福尼亚州的油田利用多颗卫星和多种观测模式进行干涉SAR分析,可以精确测量大范围内的地面升沉和沉降环境[31 ] ,实现管道周围环境的检测.我国采用图像分辨率分别为1.0 m和0.5 m的高分2号遥感卫星及高景1号遥感卫星进行遥感监测,监测范围覆盖了全国的油气管道,摆脱了对国外高精度卫星的依赖[32 ] . ...

1

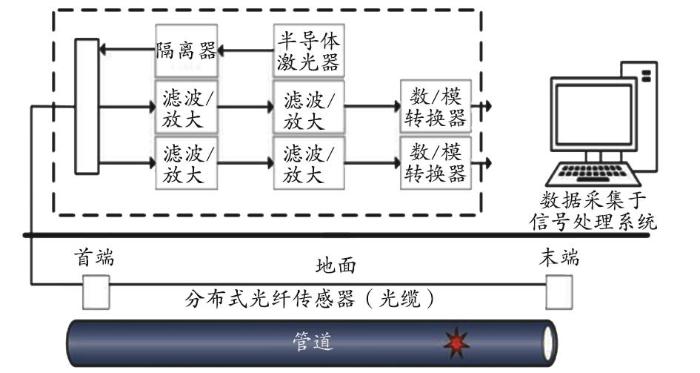

... 分布式光纤检测法是一种成功应用于石油与天然气行业的光学传感技术,基于时域反射计技术量化沿光纤的管道物理量扰动并实现管道的泄漏检测[33 ] .其中,使用范围最广的分布式光纤传感器是分布式温度传感器,适用于油气管道的微小泄漏检测与定位,光纤电缆将永久安装在位于管道外部或内部的管道保护套中,具有很强的抗电磁干扰能力,并可实时检测管道周围的温度变化情况,判断管道是否发生泄漏[34 ] .此外,分布式光纤检测法也是能实时检测管道内流体压力变化和管道流量变化,并将检测到的信号实时传输的一种长距离管道泄漏检测技术.但是,由于光纤电缆是沿着管道敷设的,虽然对管道可实现全方位的实时监测,能够检测到管道微小的泄漏量,适用于小范围高精度检测和定位,但是存在设备成本、施工量及维修成本比较大的问题.分布式光纤检测法诞生于20世纪80年代,基于拉曼光反射原理[35 ] 、布里渊光反射原理[36 ] 和光纤布拉格光光栅原理[37 ] ,其检测系统如图6 所示.国外OZoptics公司研制的ForesightTM 系统检测定位精度已经达到0.5~2.0 m,测量分辨率达到10.0 cm,温度检测精度达到了0.1 ℃[38 ] .周琰等[39 ] 研发了一种利用Mach⁃Zehnder光纤干涉原理的光纤,在实验室35.42 km的输气管道上进行泄漏检测定位实验.结果表明,其定位误差小于1.00%,满足了工程检测要求. ...

1

... 分布式光纤检测法是一种成功应用于石油与天然气行业的光学传感技术,基于时域反射计技术量化沿光纤的管道物理量扰动并实现管道的泄漏检测[33 ] .其中,使用范围最广的分布式光纤传感器是分布式温度传感器,适用于油气管道的微小泄漏检测与定位,光纤电缆将永久安装在位于管道外部或内部的管道保护套中,具有很强的抗电磁干扰能力,并可实时检测管道周围的温度变化情况,判断管道是否发生泄漏[34 ] .此外,分布式光纤检测法也是能实时检测管道内流体压力变化和管道流量变化,并将检测到的信号实时传输的一种长距离管道泄漏检测技术.但是,由于光纤电缆是沿着管道敷设的,虽然对管道可实现全方位的实时监测,能够检测到管道微小的泄漏量,适用于小范围高精度检测和定位,但是存在设备成本、施工量及维修成本比较大的问题.分布式光纤检测法诞生于20世纪80年代,基于拉曼光反射原理[35 ] 、布里渊光反射原理[36 ] 和光纤布拉格光光栅原理[37 ] ,其检测系统如图6 所示.国外OZoptics公司研制的ForesightTM 系统检测定位精度已经达到0.5~2.0 m,测量分辨率达到10.0 cm,温度检测精度达到了0.1 ℃[38 ] .周琰等[39 ] 研发了一种利用Mach⁃Zehnder光纤干涉原理的光纤,在实验室35.42 km的输气管道上进行泄漏检测定位实验.结果表明,其定位误差小于1.00%,满足了工程检测要求. ...

1

... 分布式光纤检测法是一种成功应用于石油与天然气行业的光学传感技术,基于时域反射计技术量化沿光纤的管道物理量扰动并实现管道的泄漏检测[33 ] .其中,使用范围最广的分布式光纤传感器是分布式温度传感器,适用于油气管道的微小泄漏检测与定位,光纤电缆将永久安装在位于管道外部或内部的管道保护套中,具有很强的抗电磁干扰能力,并可实时检测管道周围的温度变化情况,判断管道是否发生泄漏[34 ] .此外,分布式光纤检测法也是能实时检测管道内流体压力变化和管道流量变化,并将检测到的信号实时传输的一种长距离管道泄漏检测技术.但是,由于光纤电缆是沿着管道敷设的,虽然对管道可实现全方位的实时监测,能够检测到管道微小的泄漏量,适用于小范围高精度检测和定位,但是存在设备成本、施工量及维修成本比较大的问题.分布式光纤检测法诞生于20世纪80年代,基于拉曼光反射原理[35 ] 、布里渊光反射原理[36 ] 和光纤布拉格光光栅原理[37 ] ,其检测系统如图6 所示.国外OZoptics公司研制的ForesightTM 系统检测定位精度已经达到0.5~2.0 m,测量分辨率达到10.0 cm,温度检测精度达到了0.1 ℃[38 ] .周琰等[39 ] 研发了一种利用Mach⁃Zehnder光纤干涉原理的光纤,在实验室35.42 km的输气管道上进行泄漏检测定位实验.结果表明,其定位误差小于1.00%,满足了工程检测要求. ...

1

... 分布式光纤检测法是一种成功应用于石油与天然气行业的光学传感技术,基于时域反射计技术量化沿光纤的管道物理量扰动并实现管道的泄漏检测[33 ] .其中,使用范围最广的分布式光纤传感器是分布式温度传感器,适用于油气管道的微小泄漏检测与定位,光纤电缆将永久安装在位于管道外部或内部的管道保护套中,具有很强的抗电磁干扰能力,并可实时检测管道周围的温度变化情况,判断管道是否发生泄漏[34 ] .此外,分布式光纤检测法也是能实时检测管道内流体压力变化和管道流量变化,并将检测到的信号实时传输的一种长距离管道泄漏检测技术.但是,由于光纤电缆是沿着管道敷设的,虽然对管道可实现全方位的实时监测,能够检测到管道微小的泄漏量,适用于小范围高精度检测和定位,但是存在设备成本、施工量及维修成本比较大的问题.分布式光纤检测法诞生于20世纪80年代,基于拉曼光反射原理[35 ] 、布里渊光反射原理[36 ] 和光纤布拉格光光栅原理[37 ] ,其检测系统如图6 所示.国外OZoptics公司研制的ForesightTM 系统检测定位精度已经达到0.5~2.0 m,测量分辨率达到10.0 cm,温度检测精度达到了0.1 ℃[38 ] .周琰等[39 ] 研发了一种利用Mach⁃Zehnder光纤干涉原理的光纤,在实验室35.42 km的输气管道上进行泄漏检测定位实验.结果表明,其定位误差小于1.00%,满足了工程检测要求. ...

1

... 分布式光纤检测法是一种成功应用于石油与天然气行业的光学传感技术,基于时域反射计技术量化沿光纤的管道物理量扰动并实现管道的泄漏检测[33 ] .其中,使用范围最广的分布式光纤传感器是分布式温度传感器,适用于油气管道的微小泄漏检测与定位,光纤电缆将永久安装在位于管道外部或内部的管道保护套中,具有很强的抗电磁干扰能力,并可实时检测管道周围的温度变化情况,判断管道是否发生泄漏[34 ] .此外,分布式光纤检测法也是能实时检测管道内流体压力变化和管道流量变化,并将检测到的信号实时传输的一种长距离管道泄漏检测技术.但是,由于光纤电缆是沿着管道敷设的,虽然对管道可实现全方位的实时监测,能够检测到管道微小的泄漏量,适用于小范围高精度检测和定位,但是存在设备成本、施工量及维修成本比较大的问题.分布式光纤检测法诞生于20世纪80年代,基于拉曼光反射原理[35 ] 、布里渊光反射原理[36 ] 和光纤布拉格光光栅原理[37 ] ,其检测系统如图6 所示.国外OZoptics公司研制的ForesightTM 系统检测定位精度已经达到0.5~2.0 m,测量分辨率达到10.0 cm,温度检测精度达到了0.1 ℃[38 ] .周琰等[39 ] 研发了一种利用Mach⁃Zehnder光纤干涉原理的光纤,在实验室35.42 km的输气管道上进行泄漏检测定位实验.结果表明,其定位误差小于1.00%,满足了工程检测要求. ...

1

... 分布式光纤检测法是一种成功应用于石油与天然气行业的光学传感技术,基于时域反射计技术量化沿光纤的管道物理量扰动并实现管道的泄漏检测[33 ] .其中,使用范围最广的分布式光纤传感器是分布式温度传感器,适用于油气管道的微小泄漏检测与定位,光纤电缆将永久安装在位于管道外部或内部的管道保护套中,具有很强的抗电磁干扰能力,并可实时检测管道周围的温度变化情况,判断管道是否发生泄漏[34 ] .此外,分布式光纤检测法也是能实时检测管道内流体压力变化和管道流量变化,并将检测到的信号实时传输的一种长距离管道泄漏检测技术.但是,由于光纤电缆是沿着管道敷设的,虽然对管道可实现全方位的实时监测,能够检测到管道微小的泄漏量,适用于小范围高精度检测和定位,但是存在设备成本、施工量及维修成本比较大的问题.分布式光纤检测法诞生于20世纪80年代,基于拉曼光反射原理[35 ] 、布里渊光反射原理[36 ] 和光纤布拉格光光栅原理[37 ] ,其检测系统如图6 所示.国外OZoptics公司研制的ForesightTM 系统检测定位精度已经达到0.5~2.0 m,测量分辨率达到10.0 cm,温度检测精度达到了0.1 ℃[38 ] .周琰等[39 ] 研发了一种利用Mach⁃Zehnder光纤干涉原理的光纤,在实验室35.42 km的输气管道上进行泄漏检测定位实验.结果表明,其定位误差小于1.00%,满足了工程检测要求. ...

1

... 分布式光纤检测法是一种成功应用于石油与天然气行业的光学传感技术,基于时域反射计技术量化沿光纤的管道物理量扰动并实现管道的泄漏检测[33 ] .其中,使用范围最广的分布式光纤传感器是分布式温度传感器,适用于油气管道的微小泄漏检测与定位,光纤电缆将永久安装在位于管道外部或内部的管道保护套中,具有很强的抗电磁干扰能力,并可实时检测管道周围的温度变化情况,判断管道是否发生泄漏[34 ] .此外,分布式光纤检测法也是能实时检测管道内流体压力变化和管道流量变化,并将检测到的信号实时传输的一种长距离管道泄漏检测技术.但是,由于光纤电缆是沿着管道敷设的,虽然对管道可实现全方位的实时监测,能够检测到管道微小的泄漏量,适用于小范围高精度检测和定位,但是存在设备成本、施工量及维修成本比较大的问题.分布式光纤检测法诞生于20世纪80年代,基于拉曼光反射原理[35 ] 、布里渊光反射原理[36 ] 和光纤布拉格光光栅原理[37 ] ,其检测系统如图6 所示.国外OZoptics公司研制的ForesightTM 系统检测定位精度已经达到0.5~2.0 m,测量分辨率达到10.0 cm,温度检测精度达到了0.1 ℃[38 ] .周琰等[39 ] 研发了一种利用Mach⁃Zehnder光纤干涉原理的光纤,在实验室35.42 km的输气管道上进行泄漏检测定位实验.结果表明,其定位误差小于1.00%,满足了工程检测要求. ...

1

... 负压波法是一种常用于定位管道泄漏等缺陷的检测技术,也是至今发展最为成熟的长输油管道泄漏检测方法.该技术常适用于原油以及波动较小的成品油管道的泄漏检测,但外界噪声干扰对检测定位精度影响比较大,当检测管道微漏、缓漏时容易出现漏报误报的情况.负压波法检测原理:管道泄漏导致瞬时压降形成负压波,可通过此波传播到管道两端传感器的时间差结合波在管道流体中的传播速度进行定位[40 ] .负压波法检测结构如图7 所示. ...

1

... 管道实际工况变化较为频繁,因此在管道的泵、阀等设备处也可能形成负压波,故易发生误检的情况.针对这种情况,国外研制了负压波报警定位技术,有效降低了误检率.负压波法对管道上泄漏量大的泄漏比较敏感,能够对管道泄漏量大于瞬时流量3%的泄漏进行定位和报警[41 ] ,此方法不适合对管道微小泄漏、渗漏和缓慢增大的泄漏进行检测.针对这一情况,提出了一种基于多传感器融合技术与滤波器算法相结合的改进负压波检测方法,此检测方法能有效降低管道检测的误报率[42 ] .Q.Zheng等[43 ] 提出了一类基于负压波衰减定位算法的检测技术,并在实际输油管道中进行了实验测试.结果表明,其最大检测定位误差为1.16%,最小定位误差为0.35%,说明所提出的方法可应用于实际的输油管道检测中.Z.G.Jia等[44 ] 采用应变的负压波检测方法,在实验室采用4 572 mm(180英寸)的PVC管道进行检测,此方法可检测的最小泄漏量为5.0 L/min,平均定位误差为7.33%;再利用基于能量衰减的负压波检测方法,可以重复检测低流速的管道泄漏,整体检测定位误差为4.30%. ...

1

... 管道实际工况变化较为频繁,因此在管道的泵、阀等设备处也可能形成负压波,故易发生误检的情况.针对这种情况,国外研制了负压波报警定位技术,有效降低了误检率.负压波法对管道上泄漏量大的泄漏比较敏感,能够对管道泄漏量大于瞬时流量3%的泄漏进行定位和报警[41 ] ,此方法不适合对管道微小泄漏、渗漏和缓慢增大的泄漏进行检测.针对这一情况,提出了一种基于多传感器融合技术与滤波器算法相结合的改进负压波检测方法,此检测方法能有效降低管道检测的误报率[42 ] .Q.Zheng等[43 ] 提出了一类基于负压波衰减定位算法的检测技术,并在实际输油管道中进行了实验测试.结果表明,其最大检测定位误差为1.16%,最小定位误差为0.35%,说明所提出的方法可应用于实际的输油管道检测中.Z.G.Jia等[44 ] 采用应变的负压波检测方法,在实验室采用4 572 mm(180英寸)的PVC管道进行检测,此方法可检测的最小泄漏量为5.0 L/min,平均定位误差为7.33%;再利用基于能量衰减的负压波检测方法,可以重复检测低流速的管道泄漏,整体检测定位误差为4.30%. ...

1

... 管道实际工况变化较为频繁,因此在管道的泵、阀等设备处也可能形成负压波,故易发生误检的情况.针对这种情况,国外研制了负压波报警定位技术,有效降低了误检率.负压波法对管道上泄漏量大的泄漏比较敏感,能够对管道泄漏量大于瞬时流量3%的泄漏进行定位和报警[41 ] ,此方法不适合对管道微小泄漏、渗漏和缓慢增大的泄漏进行检测.针对这一情况,提出了一种基于多传感器融合技术与滤波器算法相结合的改进负压波检测方法,此检测方法能有效降低管道检测的误报率[42 ] .Q.Zheng等[43 ] 提出了一类基于负压波衰减定位算法的检测技术,并在实际输油管道中进行了实验测试.结果表明,其最大检测定位误差为1.16%,最小定位误差为0.35%,说明所提出的方法可应用于实际的输油管道检测中.Z.G.Jia等[44 ] 采用应变的负压波检测方法,在实验室采用4 572 mm(180英寸)的PVC管道进行检测,此方法可检测的最小泄漏量为5.0 L/min,平均定位误差为7.33%;再利用基于能量衰减的负压波检测方法,可以重复检测低流速的管道泄漏,整体检测定位误差为4.30%. ...

1

... 管道实际工况变化较为频繁,因此在管道的泵、阀等设备处也可能形成负压波,故易发生误检的情况.针对这种情况,国外研制了负压波报警定位技术,有效降低了误检率.负压波法对管道上泄漏量大的泄漏比较敏感,能够对管道泄漏量大于瞬时流量3%的泄漏进行定位和报警[41 ] ,此方法不适合对管道微小泄漏、渗漏和缓慢增大的泄漏进行检测.针对这一情况,提出了一种基于多传感器融合技术与滤波器算法相结合的改进负压波检测方法,此检测方法能有效降低管道检测的误报率[42 ] .Q.Zheng等[43 ] 提出了一类基于负压波衰减定位算法的检测技术,并在实际输油管道中进行了实验测试.结果表明,其最大检测定位误差为1.16%,最小定位误差为0.35%,说明所提出的方法可应用于实际的输油管道检测中.Z.G.Jia等[44 ] 采用应变的负压波检测方法,在实验室采用4 572 mm(180英寸)的PVC管道进行检测,此方法可检测的最小泄漏量为5.0 L/min,平均定位误差为7.33%;再利用基于能量衰减的负压波检测方法,可以重复检测低流速的管道泄漏,整体检测定位误差为4.30%. ...

1

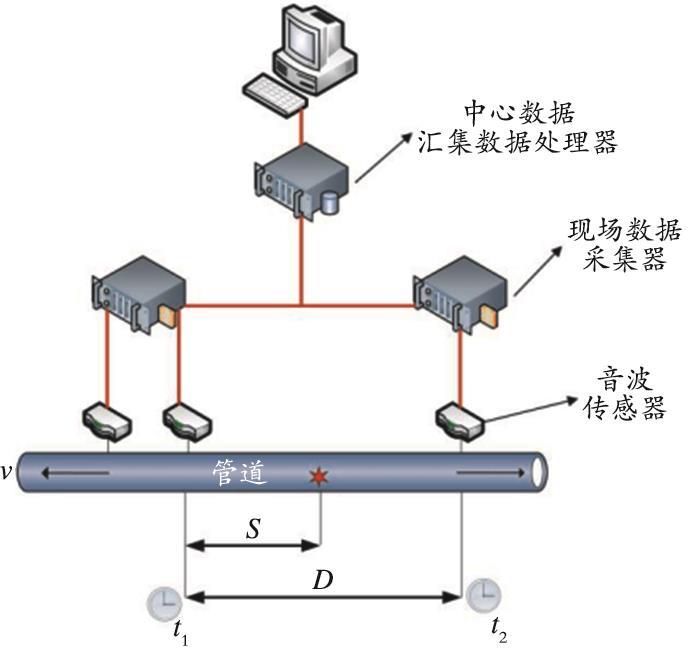

... 声波法是测量管道内流动介质动态压力微小变化的一种无损检测方法.该方法的检测原理是依靠管道泄漏处产生的声波传播到管道两端传感器的时间差进行定位[45 ] .一般情况下,在输油管道的泄漏处会产生频带很宽的声波信号,利用小波变换原理对传感器采集的声信号降噪处理,通过此方法去除采集信号掺杂的环境噪声,时频分析用于分析频域的特性,声学信号识别和提取方法经过验证,可以有效地去除干扰噪声信号,同时利用累计相邻区间内信号的均值差、峰值的特征值之间的明显差异,也能有效地完成管道检测并降低误报率,具有较高的检测速度以及定位精度.但是,由于管道工况的频繁变化,也容易出现误报和漏报的现象.声波法的检测范围也很宽,所以在输油管道安装传感器相邻的距离可以达到几公里[46 ] .V.Fushs于1991年提出声学检测法之后,声波法就应用到了油气管道泄漏检测上.H.Yalcinkaya等[47 ] 利用不同的声波传感器识别频域的谐振频率实现了对管道泄漏的定位,与搭载普通声发射换能器的传感器相比,利用不同的声波传感器识别频域方法的平均定位误差为10.52%.刘迪等[48 ] 为探测地下油井管道,采用地面声波定位的方法实现了管道的单点多点泄漏检测,并采用一种自相关分析的声波信号提取时间的特征函数,与声速相结合的检测手段,实现了对泄漏点的精准定位,最大定位精度检测误差为1.54%. ...

1

... 声波法是测量管道内流动介质动态压力微小变化的一种无损检测方法.该方法的检测原理是依靠管道泄漏处产生的声波传播到管道两端传感器的时间差进行定位[45 ] .一般情况下,在输油管道的泄漏处会产生频带很宽的声波信号,利用小波变换原理对传感器采集的声信号降噪处理,通过此方法去除采集信号掺杂的环境噪声,时频分析用于分析频域的特性,声学信号识别和提取方法经过验证,可以有效地去除干扰噪声信号,同时利用累计相邻区间内信号的均值差、峰值的特征值之间的明显差异,也能有效地完成管道检测并降低误报率,具有较高的检测速度以及定位精度.但是,由于管道工况的频繁变化,也容易出现误报和漏报的现象.声波法的检测范围也很宽,所以在输油管道安装传感器相邻的距离可以达到几公里[46 ] .V.Fushs于1991年提出声学检测法之后,声波法就应用到了油气管道泄漏检测上.H.Yalcinkaya等[47 ] 利用不同的声波传感器识别频域的谐振频率实现了对管道泄漏的定位,与搭载普通声发射换能器的传感器相比,利用不同的声波传感器识别频域方法的平均定位误差为10.52%.刘迪等[48 ] 为探测地下油井管道,采用地面声波定位的方法实现了管道的单点多点泄漏检测,并采用一种自相关分析的声波信号提取时间的特征函数,与声速相结合的检测手段,实现了对泄漏点的精准定位,最大定位精度检测误差为1.54%. ...

1

... 声波法是测量管道内流动介质动态压力微小变化的一种无损检测方法.该方法的检测原理是依靠管道泄漏处产生的声波传播到管道两端传感器的时间差进行定位[45 ] .一般情况下,在输油管道的泄漏处会产生频带很宽的声波信号,利用小波变换原理对传感器采集的声信号降噪处理,通过此方法去除采集信号掺杂的环境噪声,时频分析用于分析频域的特性,声学信号识别和提取方法经过验证,可以有效地去除干扰噪声信号,同时利用累计相邻区间内信号的均值差、峰值的特征值之间的明显差异,也能有效地完成管道检测并降低误报率,具有较高的检测速度以及定位精度.但是,由于管道工况的频繁变化,也容易出现误报和漏报的现象.声波法的检测范围也很宽,所以在输油管道安装传感器相邻的距离可以达到几公里[46 ] .V.Fushs于1991年提出声学检测法之后,声波法就应用到了油气管道泄漏检测上.H.Yalcinkaya等[47 ] 利用不同的声波传感器识别频域的谐振频率实现了对管道泄漏的定位,与搭载普通声发射换能器的传感器相比,利用不同的声波传感器识别频域方法的平均定位误差为10.52%.刘迪等[48 ] 为探测地下油井管道,采用地面声波定位的方法实现了管道的单点多点泄漏检测,并采用一种自相关分析的声波信号提取时间的特征函数,与声速相结合的检测手段,实现了对泄漏点的精准定位,最大定位精度检测误差为1.54%. ...

1

... 声波法是测量管道内流动介质动态压力微小变化的一种无损检测方法.该方法的检测原理是依靠管道泄漏处产生的声波传播到管道两端传感器的时间差进行定位[45 ] .一般情况下,在输油管道的泄漏处会产生频带很宽的声波信号,利用小波变换原理对传感器采集的声信号降噪处理,通过此方法去除采集信号掺杂的环境噪声,时频分析用于分析频域的特性,声学信号识别和提取方法经过验证,可以有效地去除干扰噪声信号,同时利用累计相邻区间内信号的均值差、峰值的特征值之间的明显差异,也能有效地完成管道检测并降低误报率,具有较高的检测速度以及定位精度.但是,由于管道工况的频繁变化,也容易出现误报和漏报的现象.声波法的检测范围也很宽,所以在输油管道安装传感器相邻的距离可以达到几公里[46 ] .V.Fushs于1991年提出声学检测法之后,声波法就应用到了油气管道泄漏检测上.H.Yalcinkaya等[47 ] 利用不同的声波传感器识别频域的谐振频率实现了对管道泄漏的定位,与搭载普通声发射换能器的传感器相比,利用不同的声波传感器识别频域方法的平均定位误差为10.52%.刘迪等[48 ] 为探测地下油井管道,采用地面声波定位的方法实现了管道的单点多点泄漏检测,并采用一种自相关分析的声波信号提取时间的特征函数,与声速相结合的检测手段,实现了对泄漏点的精准定位,最大定位精度检测误差为1.54%. ...

1

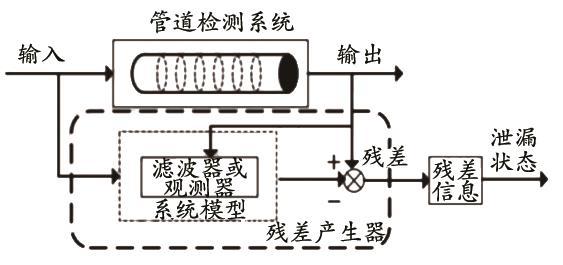

... 实时模型法是一种常用于检测管道微小泄漏和多点泄漏的实时检测方法,适用于原油、成品油以及天然气管道.但是,需要建立管道系统准确的数学模型,知道此过程噪声均值、方差等先验知识,对管道空间分的段数对检测结果也有影响.该方法通过建立管道的压力、流量等实时动态参数的仿真管道模型,直接反映管道内部状态的动态变化规律;再结合管道流体的能量守恒方程、动量平衡方程以及连续性平衡方程,建立管道状态实时模型;对建立的管道模型进行状态估计,并判断管道是否发生泄漏事故[49 ] .实时模型法检测原理图如图8 所示. ...

2

... 孙良等[50 ] 提出一种采用特征值曲线法的瞬态模型管道泄漏检测技术,对管道发生泄漏瞬间的参数变化信号进行分析提取,能够在管道瞬态中检测管道的泄漏点,极大地缩短了检测所用时间,其检测定位误差为管道全长的0.18%. ...

... 基于状态估计的实时模型法主要是依靠管道的压力随时间梯度变化的拐点实现对管道泄漏点的定位,而扩展的卡尔曼滤波器[50 ] 是最常见的管道模型状态估计方法.德国KROHNE公司Pipepatrol在管道泄漏系统中仅仅在30 s内成功检测出管道泄漏量为总管道流量1.5%的泄漏[51 ] .我国对进口土库曼斯坦的天然气管道置于瞬态实时模型法的管道泄漏检测系统,在60 s后检测出管道的流量、压力瞬间降低,系统做出管道泄漏报警提示,检测泄漏位置的精度保持在10.0 m以内[52 ] . ...

1

... 基于状态估计的实时模型法主要是依靠管道的压力随时间梯度变化的拐点实现对管道泄漏点的定位,而扩展的卡尔曼滤波器[50 ] 是最常见的管道模型状态估计方法.德国KROHNE公司Pipepatrol在管道泄漏系统中仅仅在30 s内成功检测出管道泄漏量为总管道流量1.5%的泄漏[51 ] .我国对进口土库曼斯坦的天然气管道置于瞬态实时模型法的管道泄漏检测系统,在60 s后检测出管道的流量、压力瞬间降低,系统做出管道泄漏报警提示,检测泄漏位置的精度保持在10.0 m以内[52 ] . ...

1

... 基于状态估计的实时模型法主要是依靠管道的压力随时间梯度变化的拐点实现对管道泄漏点的定位,而扩展的卡尔曼滤波器[50 ] 是最常见的管道模型状态估计方法.德国KROHNE公司Pipepatrol在管道泄漏系统中仅仅在30 s内成功检测出管道泄漏量为总管道流量1.5%的泄漏[51 ] .我国对进口土库曼斯坦的天然气管道置于瞬态实时模型法的管道泄漏检测系统,在60 s后检测出管道的流量、压力瞬间降低,系统做出管道泄漏报警提示,检测泄漏位置的精度保持在10.0 m以内[52 ] . ...